Линия цветного покрытия (CCL)

Это линия предварительного покрытия, которая формирует покрытия путем предварительного нанесения и обжига лакокрасочных материалов на полосы, производимые линиями непрерывного цинкования (CGL; для повышения коррозионной стойкости) и линиями непрерывного отжига (CAL; для улучшения свойств, таких как прочность и удлинение) , Это дополнение для визуальных аспектов полос, таких как цвет и блеск, а также для защитных элементов, таких как устойчивость к погодным условиям и коррозии.

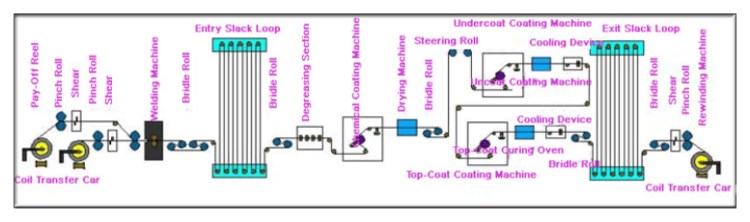

Процесс предварительного покрытия стального листа:

Разматывание → Сварка → Входной петель → Очистка → Химическая обработка → Первичное покрытие → Выпекание первичного покрытия → Выпечка первичного покрытия → Охлаждение первичного покрытия → Финишное покрытие → Выпекание финишного покрытия → Охлаждение финишного покрытия → Выходной лупер → Проверка → Штамповка → Резка → Намотка.

Передовые технологии в нашей линейке цветных покрытий (CCL)

1. Двойное покрытие и технология двойной выпечки

Роликовое покрытие является одним из распространенных методов обработки рулонов с цветным покрытием в CAMELSTEEL. И это также самое популярное ремесло. Люди делают уборку и предварительную обработку в первую очередь. Затем люди используют машину для нанесения валиков для нанесения жидких красок на поверхности полос. В-третьих, люди запекают его в сушильной печи, чтобы нагреть, испечь и затвердеть. После затвердевания напоминающие ремесла закаливают охлаждение и сухость сирокко. Весь процесс нанесения покрытия валиком. Двойная покраска и двойная сушка - наиболее распространенный способ обработки рулонной стали с цветным покрытием.

2. Печь - технология сушки

Наши высокопроизводительные конвекционные печи имеют модульную и компактную конструкцию и отличаются равномерным нагревом и охлаждением, исключительно высокой эффективностью и экологичностью. Все это требует идеальной настройки и контроля параметров процесса. Мы применяем математическую модель, чтобы получить это право каждый раз.

Процесс начинается с контактной печи, где полоса равномерно нагревается по всей длине. Здесь верхний и нижний воздушные потоки генерируются каждой собственной турбиной с частотным управлением. Это позволяет отдельно контролировать энергию, используемую в каждой отдельной зоне печи. Кроме того, весь воздушный поток аэродинамически спроектирован так, чтобы получить эффективность в 50 процентов на основе равномерной структуры потока. Это означает, что огромный объем воздуха циркулирует в печи при температуре от 300 до 400 ° C и нагревает полосу до необходимой температуры до 270 ° C. Как правило, печи получают энергию из эффективной системы рекуперации энергии. Это состоит из регенеративной системы дожигания плюс дополнительные горелки.

3. Каталитическая система сжигания

За линиями нанесения цветного покрытия существует общий принцип: растворители испаряются для сшивания молекул лака и отверждения лака. Здесь критически важны три фактора, которые определяют выбор типа нагрева для духовки: ассортимент продукции, потребление энергии и затраты. Это объясняет, почему автотермические печи популярны для широкого ассортимента продукции. Здесь система регенеративного каталитического сжигания с высокой термической эффективностью извлекает и сгорает выхлопные газы. В зависимости от содержания растворителя в отработанном воздухе вы можете использовать систему дожигания без дополнительной подачи энергии. Кроме того, если вы используете систему рекуперации энергии, то же самое относится и к духовкам.

Основные преимущества

1. Идеальная адгезия покрытия

2. Равномерная толщина покрытия с низким расходом лака.

3. Быстрая и равномерная передача тепла на полосу

4. Увеличение урожайности и пропускной способности.

GEIT предлагает полный спектр решений для линий непрерывного органического покрытия, чтобы удовлетворить требования для широкого спектра применений продукта. Как продемонстрировали многочисленные линейные установки по всему миру, заводы характеризуются высокой пропускной способностью, эксплуатационной надежностью, гибкостью производства и обеспечивают основу для выдающегося качества нанесения полос.

Please feel free to give your inquiry in the form below.We will reply you within 24 hours